かゆいところに手が届く

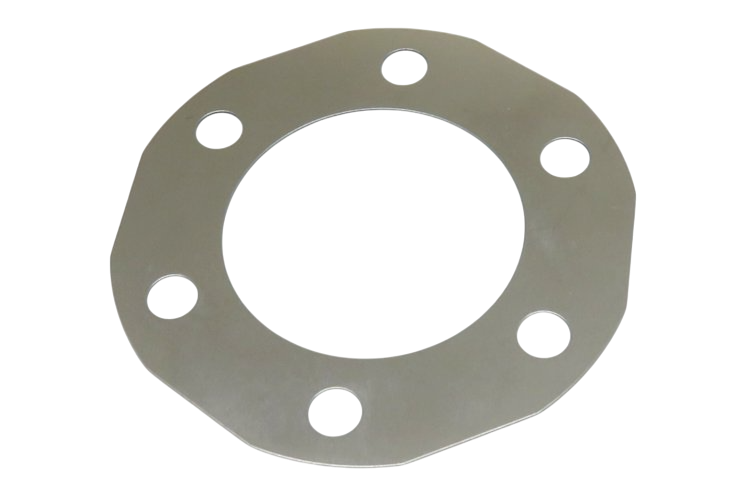

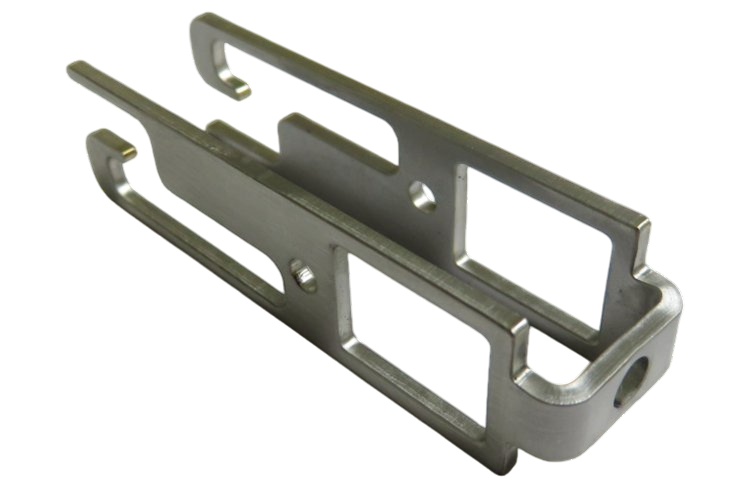

プレス加工

の駆け込み寺

プレス加工 t=0.1mm〜t=8mmまで実績アリ。

どんな素材でもまずはご相談ください。

t=0.1mm〜t=8mmまで実績アリ!

どんな素材でもまずはご相談ください。

-

ロット100個から20万個まで

対応可能ロット100個から

20万個まで対応可能 -

熊本県から青森県まで

全国取引実績あり熊本県から青森県まで

全国取引実績あり -

家庭用品から航空機部品まで

幅広い実績家庭用品から航空機部品

まで幅広い実績 -

研究・開発段階からの

試作相談もお気軽に研究・開発段階からの

試作相談もお気軽に

こんなお困りごとは

ありませんか

-

プレス加工で

お困りの方 -

プレス屋さんの

廃業で

お困りの方 -

CFRP/GFRP,樹脂など

特殊素材の

加工を

検討の方

-

メンテナンス費用が

高すぎる!メンテナンス費用が高すぎる!

ツカダなら

「プレス加工は社内でできるけど、金型のメンテナンスは外注だから高くつく」

「毎回、金型を持ち帰って修理して、また支給して…正直、めんどくさい」

そんな声を、私たちは何度も耳にしてきました。

だからこそ、当社では金型メンテナンスを含めた一貫体制を構築しています。

研磨や必要部品の再製作、設計変更に伴う改造なども、すべて社内で対応可能。

外部に出す必要がないため、コストは抑えられ、対応もスピーディです。

「プレス加工はできるけど金型は扱えない」

そんな従来のスタイルに頼らず、プレス量産から金型管理まで任せられる真のパートナーとして、

ぜひ私たちをご活用ください。 -

金型修正に

時間がかかる。金型修正に時間がかかる。

ツカダなら

「設計変更が入ったけど、金型の修正が間に合わない…」

「外注先の型屋さんが立て込んでて、対応が数週間後になると言われた…」

そんなお悩み、ありませんか?

当社では、金型設計・精密部品加工・組付け・量産まですべて社内で対応しています。

そのため、設計変更などに伴う金型修正も、スピーディーに対応可能です。

外部に金型修正を依頼する場合、どうしても型屋さんのスケジュールに左右されてしまい、

納期が読めず、製品供給のリスクにも繋がります。

しかし当社なら、

▶ 設計変更の打ち合わせ

▶ 修正加工・部品製作

▶ 金型組み直し~再調整

これら一連の流れを社内で完結。最短での再立ち上げが可能です。

**「柔軟さ」と「スピード感」が求められる今の製造現場において、

私たちは「ただのプレス屋」ではなく、“変化に強いパートナー”**でありたいと考えています。 -

「キズが気に入らないなら

他でやってもらってくれ」

と言われてしまって困っている「キズが気に入らないなら

他でやってもらってくれ」

と言われてしまって困っているツカダなら

先日お伺いしたお客様から、こんなお悩みを伺いました。

「現在お願いしているプレス業者に、製品の表面キズが多いと相談したところ…」

「キズが気に入らないなら、他所に頼んでくれ」と言われてしまった。

…信じられますか?

お客様は困っておられました。

少々工賃が高くなってもいい。

それよりも、きちんと“モノづくり”をしてくれる業者に頼みたい。

そうおっしゃっていました。

ツカダにお任せください!

私たちは創業55年、数多くの「表面キズ厳禁!」という仕事をやってまいりました。

「キズが出るのは仕方ない」などというスタンスは、絶対に取りません。

材料の選定から、金型管理、工程ごとのチェック体制、

さらにはルンバが走るレベルの清潔な工場環境まで。

あらゆる工夫と努力で、最大限キズの発生防止に努めております。

品質のことでお困りでしたら、ぜひ一度ツカダにご相談ください。

私たちは、お客様の悩みや不安に真正面から向き合い、解決へ導くことを使命としています。 -

「それ、ウチではできません」

と言われた素材、

まずはご相談ください。「それ、ウチではできません」と言われた素材、まずはご相談ください。

ツカダなら

金属プレス加工といえば、鉄・ステンレス・アルミなど、いわゆる“金属材料”を扱うのが一般的。

ですが――「その素材、ちょっと難しいんですよね」と断られた経験はありませんか?

当社では、そういった**“一歩先の加工材”にも柔軟に対応**しています。

CFRP(炭素繊維強化プラスチック)

GFRP(ガラス繊維強化プラスチック)

フェライト

POM(エンプラ) など

金属だけにとどまらず、非金属・複合材・樹脂系の難加工材にも対応可能。

それが、他のプレス屋さんとは違う当社の強みです。

素材が変われば、加工条件も、金型設計も、管理の考え方もガラッと変わります。

だからこそ、幅広い実績とノウハウの蓄積が求められる。

当社にはその土台があり、すでに複数の実績があります。

「これ、どこに頼んだらいいかわからない」――

そんなときこそ、まずは一度ご相談ください。

“対応できる”ではなく、“対応してきた”会社が、ここにあります。 -

金型屋とプレス屋で

「責任の押し付け合い…」

そんな経験、ありませんか?金型屋とプレス屋で責任の押し付け合い…そんな経験、ありませんか?

ツカダなら

「これは金型が悪い」

「いやいや、プレス条件が原因でしょ?」

「どっちが直すんだよ…納期迫ってるのに…」

――こんな責任のなすりつけ合い、現場では決して珍しくありません。

でも、その間にいる発注者が一番苦しむのです。

その“分断”を、私たちは一貫体制で解決します。

当社では、金型の設計・製作から量産プレス加工までをすべて社内で一貫対応。

つまり、設計不良も、加工トラブルも、全部ウチで責任を持つ。

だから――

「誰のせいか分からない」ではなく「すぐ原因を突き止めて対応」できる。

ここに、外注依存の製造体制とは決定的な差があります。

「相談する会社」から「頼れる味方」へ。

金型屋とプレス屋の“間”で悩む必要、もうありません。

設計変更も修正もトラブル対応も、まるごと引き受けられる一貫体制。

その安心感こそ、当社の強みです。 -

「金型製作費が高すぎる…」

そんな声に、現実的な答えを。「金型製作費が高すぎる…」そんな声に、現実的な答えを。

ツカダなら

新規立ち上げ時に必ず出てくるこの声――

「思ったより金型代が高いんですけど…」

「初期費用がネックで、そもそも企画が進まない…」

そんな経験、ありませんか?

当社は、イニシャルコストの“中身”まで見据えてご提案します。

確かに、金型製作費は決して安くありません。

しかし当社では、ただ単に“安い型”を売ることはしません。

私たちが目指すのは、**“総合的に見て得になるご提案”**です。

耐久性を重視した設計(=修理頻度が少なく、長持ち)

将来の形状変更も想定したモジュール設計(=改造コスト低減)

保守メンテナンスも社内対応(=トータルコスト低減)

つまり、**「初期コスト」ではなく「長期の利益」で考える金型設計」**を行っています。

“初期費用だけ見ると高い”を、“結果的に安い”へ変える提案力。

「最初は少し高いが、3年後に回収できる構成」

「10万ショット前提で設計し、メンテ費用が半分以下」

「改造を想定した構造で、モデルチェンジも最小限でOK」

こうした“先を読む提案”ができるのは、金型製作~量産~保守をすべて自社で見ているから。

価格だけでは見えない、“本当のコストパフォーマンス”をお届けします。

まずはご予算・ご事情、お聞かせください。

「価格勝負」ではなく、「納得のいく価値ある提案」で応える。

それが、私たちのやり方です。 -

「型が立派すぎるなぁ…」

と感じたこと、ありませんか?「型が立派すぎるなぁ…」と感じたこと、ありませんか?

ツカダなら

加工機は最新、構造は精密、パーツは高級品…

でも――「それ、本当に量産に必要ですか?」

当社は型屋ではありません。あくまで“プレス屋”です。

だからこそ、見た目や仕様の“立派さ”ではなく、量産現場で本当に必要な機能にフォーカスします。

必要な機能は盛り込む。でも、余計なコストは削る。

「立派な型」より、「現場で使いやすい型」

「高機能な設計」より、「安定生産できる設計」

「カッコいい仕様」より、「コストに見合った合理性」

現場の視点と、生産性の感覚を持っているからこそ提案できる金型。

それが、当社の提供する“量産のための金型”です。

無駄を削ぎ落とした金型で、製品にも利益にも余裕を。

華美な金型にコストをかけすぎれば、そのしわ寄せは製品単価や回収期間に直結します。

当社では、**「最小限の投資で、最大限の安定生産ができる設計」**を常に意識しています。

必要十分な機能と、合理的なコストバランス。

その“ちょうどいい型”こそが、量産におけるベストな選択肢です。

-

「金型図面なんて無いよ!」

50年前の金型でも大丈夫

ツカダなら古い金型を再生できます。「金型図面なんて無いよ!」50年前の金型でも大丈夫。ツカダなら古い金型を再生できます。

ツカダなら

40年、50年前に作られた金型。

図面はない、データも残っていない。

でも、その金型は今でも製品に必要――そんな場面、ありませんか?

弊社なら、図面がなくても“金型の再生”が可能です。

当社では、以下の技術を活用し、図面がない金型の再現・修理・再構築に対応しています。

三次元測定機による精密測定

CADによる逆設計(リバースエンジニアリング)

ワイヤーカット放電加工による精密パーツ製作

どんなに古い金型でも、現物があれば蘇らせる自信があります。

「作り直し」ではなく「使い続ける」選択を。

古いからといって、すぐに新しく作り変える必要はありません。

必要な箇所だけ修理・再製作し、最低限のコストで現行生産を維持する。

それが、当社の“現場目線”の対応力です。

“壊れたら終わり”じゃない。“壊れても直せる”がある。

古い型を持ってきてください

図面が無くても諦めないでください

「再生できる会社」が、ここにあります。

-

ツカダなら

「プレス加工は社内でできるけど、金型のメンテナンスは外注だから高くつく」

「毎回、金型を持ち帰って修理して、また支給して…正直、めんどくさい」

そんな声を、私たちは何度も耳にしてきました。

だからこそ、当社では金型メンテナンスを含めた一貫体制を構築しています。

研磨や必要部品の再製作、設計変更に伴う改造なども、すべて社内で対応可能。

外部に出す必要がないため、コストは抑えられ、対応もスピーディです。

「プレス加工はできるけど金型は扱えない」

そんな従来のスタイルに頼らず、プレス量産から金型管理まで任せられる真のパートナーとして、

ぜひ私たちをご活用ください。閉じる

-

ツカダなら

「設計変更が入ったけど、金型の修正が間に合わない…」

「外注先の型屋さんが立て込んでて、対応が数週間後になると言われた…」

そんなお悩み、ありませんか?

当社では、金型設計・精密部品加工・組付け・量産まですべて社内で対応しています。

そのため、設計変更などに伴う金型修正も、スピーディーに対応可能です。

外部に金型修正を依頼する場合、どうしても型屋さんのスケジュールに左右されてしまい、

納期が読めず、製品供給のリスクにも繋がります。

しかし当社なら、

▶ 設計変更の打ち合わせ

▶ 修正加工・部品製作

▶ 金型組み直し~再調整

これら一連の流れを社内で完結。最短での再立ち上げが可能です。

**「柔軟さ」と「スピード感」が求められる今の製造現場において、

私たちは「ただのプレス屋」ではなく、“変化に強いパートナー”**でありたいと考えています。閉じる

-

ツカダなら

先日お伺いしたお客様から、こんなお悩みを伺いました。

「現在お願いしているプレス業者に、製品の表面キズが多いと相談したところ…」

「キズが気に入らないなら、他所に頼んでくれ」と言われてしまった。

…信じられますか?

お客様は困っておられました。

少々工賃が高くなってもいい。

それよりも、きちんと“モノづくり”をしてくれる業者に頼みたい。

そうおっしゃっていました。

ツカダにお任せください!

私たちは創業55年、数多くの「表面キズ厳禁!」という仕事をやってまいりました。

「キズが出るのは仕方ない」などというスタンスは、絶対に取りません。

材料の選定から、金型管理、工程ごとのチェック体制、

さらにはルンバが走るレベルの清潔な工場環境まで。

あらゆる工夫と努力で、最大限キズの発生防止に努めております。

品質のことでお困りでしたら、ぜひ一度ツカダにご相談ください。

私たちは、お客様の悩みや不安に真正面から向き合い、解決へ導くことを使命としています。閉じる

-

ツカダなら

金属プレス加工といえば、鉄・ステンレス・アルミなど、いわゆる“金属材料”を扱うのが一般的。

ですが――「その素材、ちょっと難しいんですよね」と断られた経験はありませんか?

当社では、そういった**“一歩先の加工材”にも柔軟に対応**しています。

CFRP(炭素繊維強化プラスチック)

GFRP(ガラス繊維強化プラスチック)

フェライト

POM(エンプラ) など

金属だけにとどまらず、非金属・複合材・樹脂系の難加工材にも対応可能。

それが、他のプレス屋さんとは違う当社の強みです。

素材が変われば、加工条件も、金型設計も、管理の考え方もガラッと変わります。

だからこそ、幅広い実績とノウハウの蓄積が求められる。

当社にはその土台があり、すでに複数の実績があります。

「これ、どこに頼んだらいいかわからない」――

そんなときこそ、まずは一度ご相談ください。

“対応できる”ではなく、“対応してきた”会社が、ここにあります。閉じる

-

ツカダなら

「これは金型が悪い」

「いやいや、プレス条件が原因でしょ?」

「どっちが直すんだよ…納期迫ってるのに…」

――こんな責任のなすりつけ合い、現場では決して珍しくありません。

でも、その間にいる発注者が一番苦しむのです。

その“分断”を、私たちは一貫体制で解決します。

当社では、金型の設計・製作から量産プレス加工までをすべて社内で一貫対応。

つまり、設計不良も、加工トラブルも、全部ウチで責任を持つ。

だから――

「誰のせいか分からない」ではなく「すぐ原因を突き止めて対応」できる。

ここに、外注依存の製造体制とは決定的な差があります。

「相談する会社」から「頼れる味方」へ。

金型屋とプレス屋の“間”で悩む必要、もうありません。

設計変更も修正もトラブル対応も、まるごと引き受けられる一貫体制。

その安心感こそ、当社の強みです。閉じる

-

ツカダなら

新規立ち上げ時に必ず出てくるこの声――

「思ったより金型代が高いんですけど…」

「初期費用がネックで、そもそも企画が進まない…」

そんな経験、ありませんか?

当社は、イニシャルコストの“中身”まで見据えてご提案します。

確かに、金型製作費は決して安くありません。

しかし当社では、ただ単に“安い型”を売ることはしません。

私たちが目指すのは、**“総合的に見て得になるご提案”**です。

耐久性を重視した設計(=修理頻度が少なく、長持ち)

将来の形状変更も想定したモジュール設計(=改造コスト低減)

保守メンテナンスも社内対応(=トータルコスト低減)

つまり、**「初期コスト」ではなく「長期の利益」で考える金型設計」**を行っています。

“初期費用だけ見ると高い”を、“結果的に安い”へ変える提案力。

「最初は少し高いが、3年後に回収できる構成」

「10万ショット前提で設計し、メンテ費用が半分以下」

「改造を想定した構造で、モデルチェンジも最小限でOK」

こうした“先を読む提案”ができるのは、金型製作~量産~保守をすべて自社で見ているから。

価格だけでは見えない、“本当のコストパフォーマンス”をお届けします。

まずはご予算・ご事情、お聞かせください。

「価格勝負」ではなく、「納得のいく価値ある提案」で応える。

それが、私たちのやり方です。閉じる

-

ツカダなら

加工機は最新、構造は精密、パーツは高級品…

でも――「それ、本当に量産に必要ですか?」

当社は型屋ではありません。あくまで“プレス屋”です。

だからこそ、見た目や仕様の“立派さ”ではなく、量産現場で本当に必要な機能にフォーカスします。

必要な機能は盛り込む。でも、余計なコストは削る。

「立派な型」より、「現場で使いやすい型」

「高機能な設計」より、「安定生産できる設計」

「カッコいい仕様」より、「コストに見合った合理性」

現場の視点と、生産性の感覚を持っているからこそ提案できる金型。

それが、当社の提供する“量産のための金型”です。

無駄を削ぎ落とした金型で、製品にも利益にも余裕を。

華美な金型にコストをかけすぎれば、そのしわ寄せは製品単価や回収期間に直結します。

当社では、**「最小限の投資で、最大限の安定生産ができる設計」**を常に意識しています。

必要十分な機能と、合理的なコストバランス。

その“ちょうどいい型”こそが、量産におけるベストな選択肢です。

閉じる

-

ツカダなら

40年、50年前に作られた金型。

図面はない、データも残っていない。

でも、その金型は今でも製品に必要――そんな場面、ありませんか?

弊社なら、図面がなくても“金型の再生”が可能です。

当社では、以下の技術を活用し、図面がない金型の再現・修理・再構築に対応しています。

三次元測定機による精密測定

CADによる逆設計(リバースエンジニアリング)

ワイヤーカット放電加工による精密パーツ製作

どんなに古い金型でも、現物があれば蘇らせる自信があります。

「作り直し」ではなく「使い続ける」選択を。

古いからといって、すぐに新しく作り変える必要はありません。

必要な箇所だけ修理・再製作し、最低限のコストで現行生産を維持する。

それが、当社の“現場目線”の対応力です。

“壊れたら終わり”じゃない。“壊れても直せる”がある。

古い型を持ってきてください

図面が無くても諦めないでください

「再生できる会社」が、ここにあります。閉じる

-

頼りにしていたプレス屋さんが廃業…

これからどこに頼めばいいのか分からない頼りにしていたプレス屋さんが廃業…これからどこに頼めばいいのか分からない

ツカダなら

🆘 長年付き合ってきたプレス屋さんが廃業…。

でも、今さら他に頼める会社なんて、知らない――

30年、40年と付き合ってきた町のプレス屋さん。

図面もノウハウも、現場のクセも、すべて分かってくれていた。

それだけに、社長が高齢で廃業を決断したとき、

「この先、うちの製品はどうなるのか…」と不安になるのは当然です。

「どこに頼めばいいのか分からない」――そのお悩み、当社が受け止めます。

今まで頼ってきた会社しか知らない

同じ感覚で話せるプレス屋が見つからない

いきなりネットで探すなんて、なんとなく不安

そのお悩み、すべて想定済みです。

当社は、“途中からの引き継ぎ”にも対応可能です。

現物支給からの再現対応(金型・製品・図面がなくてもOK)

既存金型を活かした継続量産(メンテ・改修含む)

製品仕様・品質基準の丁寧なヒアリング

図面データの再作成、品質記録の再構築も可能

つまり、「今までやってくれてたあの町工場」からの引き継ぎ先として、最適な体制が整っています。

「ちょっと話を聞いてみるだけ」でも構いません。

初めての方でも安心してご相談いただける体制

「仕事の規模が小さい」「資料が揃っていない」…問題ありません

まずは、製品サンプルだけお見せいただければOKです

“取引先がいなくなった”その後に、確かな受け皿を。

私たちが、あります。 -

大手プレス屋さんに相談するのは気が引ける

小さな仕事を引き受けてくれるのか心配大手プレス屋さんに相談するのは気が引ける、小さな仕事を引き受けてくれるのか心配

ツカダなら

大手プレス屋さんは敷居が高い。

仕事は決して“大口案件”じゃない。

今までお願いしてきたのは、小さな町工場。

だから、次の依頼先を探すときにこんな不安が頭をよぎる――

「今さら大手に頼んでも相手にされないかも…」

「この量で頼むの、迷惑に思われるんじゃ…」

「“そんな小ロットやってられません”って言われそう…」

その心配、よく分かります。

当社は“小さな仕事”こそ、真剣に向き合います。

創業以来、私たちは大ロットだけでなく、

**「数十個単位」「試作+微調整」「ロットが読めない継続品」**など、

“ちょっとやりづらい仕事”も大切にしてきました。

数が少ない=軽視、ではありません

売上が小さい=優先順位が低い、ことはありません

むしろ、「そういう仕事を誠実にこなしてきたからこそ、今の信頼がある」と考えています。

その製品を必要としている人がいる限り、仕事の大小は関係ありません。

量が少なくても、1品ずつ丁寧に

試作や微調整も、納得いくまで

価格・納期・品質、それぞれで最適なバランスをご提案

“断られるんじゃ…”とためらっていたお客様から、たくさんのご相談をいただいています。

「とりあえず聞いてみる」その一歩、大歓迎です。

小ロットからの継続依頼

短納期だけど柔軟に対応してほしい

ロット不定期だけど、なるべく継続したい

そんなご相談、大得意です。

“敷居が低く、対応レベルが高い”――それが私たちです。

-

品質管理のレベルが心配

品質管理のレベルが心配

ツカダなら

寸法、合ってるのかな…

ノギスで測ったって言ってたけど、本当にそれだけ…?

新しくプレス屋さんを探そうとした時、こんな心配をしたことはありませんか?

測定は「目視と感覚」だけってこと…ないよね?

三次元測定機なんて、当然ないんだろうな…

現場ベースで適当にOK出されても困る…

言いにくいけど、無視できない心配ごと。

当社では、“確実に測って、確実に残す”が標準です。

三次元測定機による立体形状の正確な測定

デジタルノギス・マイクロメーターによる高精度検査

測定結果の記録管理

トレーサビリティ対応の測定フロー整備済み

つまり――「なんとなくOK」「現場の勘」では通さない。

数値で“証明できる品質”だから、次工程も安心です。

お客様が安心して次の工程に進めるよう

お客様自身が社内や取引先に報告しやすいよう

「これが測定結果です」と自信を持って出せる品質体制

それが、**私たちが品質管理で目指している“信頼のかたち”**です。

まずは、御社の「測りたいポイント」教えてください。

「この寸法だけは絶対に管理したい」

「過去にこの箇所でトラブルがあった」

「公差範囲が厳しいので測定記録が欲しい」

全部、対応できます。

御社の安心が、私たちの最低ラインです。

-

「金型のメンテナンスはそちらで…」

なんて言われても困る。「金型のメンテナンスはそちらで…」なんて言われても困る。

ツカダなら

金型はある。けど、それを維持する余裕がない――

取引先のプレス屋さんが廃業、あるいは引退。

金型は自社で保管しているけど……

「金型の状態、実はよく分からない」

「メンテナンスなんて社内でできるはずがない」

「次のプレス屋さんに頼もうとしたら、“金型は支給で。壊れてたら直してね”と言われた…」

そんな理不尽な“丸投げ状態”に、不安を感じていませんか?

当社は、“金型ごと”面倒みます。

金型の受け取りから状態チェック・分解・清掃・再組付けまで社内対応

必要に応じて再設計・改造・部品再製作も即対応

過去の設計データや図面がない場合でも、リバースエンジニアリングで復元可能

「支給されたまま動かない型」も、「壊れてるけど使い続けてた型」も、引き受けます。

「金型の責任は発注者に」なんて時代は、もう終わり。

量産加工だけでなく、金型管理・メンテナンスまで一気通貫できる体制。

それが当社の最大の強みです。

発注者側に負担をかけず、“いつでも使える金型”を維持管理しながら生産を続ける。

その環境、ご用意できます。

型のこと、丸ごと預けてください。

「この型、まだ使えるかな?」

「これ、誰が作ったかも分からないんだけど…」

「サビてて使えるか不明…」

全部、まずは現物を見させてください。

プレス屋でありながら金型を扱えるからこそ、できることがあります。 -

次に探したプレス屋さんも

またすぐ廃業しそうで不安次に探したプレス屋さんも、またすぐ廃業しそうで不安

ツカダなら

今頼んでも、また数年で廃業されたらどうしよう…

これ、実は多くの方が抱えている“言いにくい本音”です。

「次にお願いした会社も、社長が高齢で…ってなったらどうしよう」

「後継者がいるのかも分からない」

「また数年後、廃業の連絡を受けるのはもうこりごりだ…」

製品はまだまだ続く。でも、頼れる相手が“廃業するかもしれない”という不安――

そんな不安定な状況を、私たちは終わらせます。

当社には、「廃業リスクを回避できる体制」があります。

若手~ベテランまでバランスよく構成された17名のプロ集団

技術継承と教育を両立した仕組みづくり

プレス加工と金型製作、両方の技術を社内で保有・維持

つまり、“人・技術・体制”すべてにおいて「続ける力」が備わっています。

「また廃業されたら困る…」そんな声に、私たちは正面から応えます。

長期供給の見通しが立たないことに、もう振り回されたくない

製品は続く。だから、パートナーにも続いてほしい

そのご不安、当社が“最後の引き受け先”になります。

今のうちに、「ずっと任せられる先」を見つけませんか?

未来の供給不安は、今の選択で解消できます。

図面がない、金型が古い、少ロット、何でも構いません。

まずは気軽にご相談ください。 -

長年の信頼を失わずに

自然に引き継ぎたい長年の信頼を失わずに、自然に引き継ぎたい

ツカダなら

ただ“代わりを探したい”わけじゃない。

“あの人に任せていた安心感”まで引き継ぎたいんです。

図面がなくても、寸法を感覚で理解してくれていた

材料のクセやプレスの音で、異常にすぐ気づいてくれた

時には相談もせず「いつものように」仕上げてくれていた

そんな職人さんとの長年の関係が、

「廃業」という現実で終わりを迎えようとしている。

でも、だからといって

ゼロから探す・任せる・教えるのは、正直しんどい。

私たちは、“その想いごと”引き継ぎます。

金型があるなら、まず状態を確認し、どうやって使ってきたかを丁寧に読み解きます

製品があるなら、加工時のクセや注意点をヒアリングしながら再現します

「この製品には、こういう気配りをしていた」…そんなこだわりまで尊重します

私たちがやるのは、ただの“受注”ではありません。

**「信頼されてきた仕事の引き継ぎ」**です。

昔からの流れを、そのまま自然に繋げたい方へ。

担当者が変わっても、やり方は変えたくない

品質も、納期感も、付き合い方も変わってほしくない

できれば、今まで通りのように続けたい

そんな方こそ、私たちがピッタリの引き継ぎ先です。

「引き継ぎ」という気持ちでご相談ください。

廃業してしまうプレス屋さんと、私たちを一度引き合わせてください。

引き継げるものはすべて、引き継ぎます。

“大切にしてきた関係”を、次へつなぐお手伝い。

それが、私たちにできることです。 -

毎月発注できるわけじゃないんだけど…

そんな不定期な仕事でも受けてもらえるの?毎月発注できるわけじゃないんだけど…そんな不定期な仕事でも受けてもらえるの?

ツカダなら

半年に1回…いや、2年に1回かも…

そんな仕事、断られそうで不安なんです。

製品の発注頻度がまちまちで、毎月は頼めない

ロットも少なく、リピートの時期も読めない

大手のプレス屋さんに頼んだら、「そんな案件、管理できません」と言われそう…

不定期・低頻度の仕事を“歓迎されない”空気、感じたことはありませんか?

当社は、そんな“バラバラな案件”こそ大歓迎です。

年1回、年2回、不定期OK!

小ロット・変則ロット、全部対応可!

過去の金型・加工履歴・設定条件をしっかり残すから、次の依頼時もスムーズ!

「たまにしか来ない仕事」こそ、ちゃんと覚えて待ってます。

なぜできるのか?

品番・仕様・履歴はすべてデータで管理

セット時の注意点やクセも**“記録化”してストック**

加工担当が変わっても再現できる体制を整備

つまり、**“一度頼んだら、次が何年後でも安心”**な仕組みがあります。

「こんなペースでも頼めるの?」と感じたら、それがご相談のタイミングです。

発注タイミングが流動的

次のロットがいつになるか不明

ロットが来た時に**“すぐ動ける体制”を用意しておきたい**

全部、当社の得意分野です。

「頻度が低いから断られる」なんてこと、絶対にありません。 -

ちょっとマニアックな業界の方も大歓迎です。

私たちは“変わった仕事”が大好物です。ちょっとマニアックな業界の方も大歓迎です。私たちは“変わった仕事”が大好物です。

ツカダなら

「うちは自動車業界じゃないし…」

「こんな製品、ちょっと変わってるし…」

「こんな加工、他で断られたし…」

そんな理由で、プレス屋さんを探すことにハードルを感じていませんか?

でも、私たちはむしろ、そういう“ちょっとマニアックな仕事”が得意です。

今までも、そしてこれからも。

私たちは、世界中のあらゆる業界とつながっていきます。

実際、当社にはこれまで…

一般にはあまり知られていない素材

特殊用途で流通量が少ない製品

業界特有のこだわりが強い部品

といった、“ひとクセある仕事”のご依頼が数多く寄せられてきました。

それらに真摯に向き合い、ひとつずつ丁寧に形にしてきた実績があります。

そして今――

私たちはその経験を活かし、まだ見ぬあらゆる業界の製品づくりにも挑戦していきたいと考えています。

「変わってるからこそ、相談しづらい」――そんな仕事、まず私たちに話してください。

・用途が特殊

・説明が難しい

・どのカテゴリにも当てはまらない

そんな案件こそ、大歓迎です。

“変わった製品”ではなく、“面白い仕事”。

私たちはそう考えています。

世界中の、あらゆる業界とつながりたい。

その入り口が、あなたの一通のご相談かもしれません。

-

ツカダなら

🆘 長年付き合ってきたプレス屋さんが廃業…。

でも、今さら他に頼める会社なんて、知らない――

30年、40年と付き合ってきた町のプレス屋さん。

図面もノウハウも、現場のクセも、すべて分かってくれていた。

それだけに、社長が高齢で廃業を決断したとき、

「この先、うちの製品はどうなるのか…」と不安になるのは当然です。

「どこに頼めばいいのか分からない」――そのお悩み、当社が受け止めます。

今まで頼ってきた会社しか知らない

同じ感覚で話せるプレス屋が見つからない

いきなりネットで探すなんて、なんとなく不安

そのお悩み、すべて想定済みです。

当社は、“途中からの引き継ぎ”にも対応可能です。

現物支給からの再現対応(金型・製品・図面がなくてもOK)

既存金型を活かした継続量産(メンテ・改修含む)

製品仕様・品質基準の丁寧なヒアリング

図面データの再作成、品質記録の再構築も可能

つまり、「今までやってくれてたあの町工場」からの引き継ぎ先として、最適な体制が整っています。

「ちょっと話を聞いてみるだけ」でも構いません。

初めての方でも安心してご相談いただける体制

「仕事の規模が小さい」「資料が揃っていない」…問題ありません

まずは、製品サンプルだけお見せいただければOKです

“取引先がいなくなった”その後に、確かな受け皿を。

私たちが、あります。閉じる

-

ツカダなら

大手プレス屋さんは敷居が高い。

仕事は決して“大口案件”じゃない。

今までお願いしてきたのは、小さな町工場。

だから、次の依頼先を探すときにこんな不安が頭をよぎる――

「今さら大手に頼んでも相手にされないかも…」

「この量で頼むの、迷惑に思われるんじゃ…」

「“そんな小ロットやってられません”って言われそう…」

その心配、よく分かります。

当社は“小さな仕事”こそ、真剣に向き合います。

創業以来、私たちは大ロットだけでなく、

**「数十個単位」「試作+微調整」「ロットが読めない継続品」**など、

“ちょっとやりづらい仕事”も大切にしてきました。

数が少ない=軽視、ではありません

売上が小さい=優先順位が低い、ことはありません

むしろ、「そういう仕事を誠実にこなしてきたからこそ、今の信頼がある」と考えています。

その製品を必要としている人がいる限り、仕事の大小は関係ありません。

量が少なくても、1品ずつ丁寧に

試作や微調整も、納得いくまで

価格・納期・品質、それぞれで最適なバランスをご提案

“断られるんじゃ…”とためらっていたお客様から、たくさんのご相談をいただいています。

「とりあえず聞いてみる」その一歩、大歓迎です。

小ロットからの継続依頼

短納期だけど柔軟に対応してほしい

ロット不定期だけど、なるべく継続したい

そんなご相談、大得意です。

“敷居が低く、対応レベルが高い”――それが私たちです。

閉じる

-

ツカダなら

寸法、合ってるのかな…

ノギスで測ったって言ってたけど、本当にそれだけ…?

新しくプレス屋さんを探そうとした時、こんな心配をしたことはありませんか?

測定は「目視と感覚」だけってこと…ないよね?

三次元測定機なんて、当然ないんだろうな…

現場ベースで適当にOK出されても困る…

言いにくいけど、無視できない心配ごと。

当社では、“確実に測って、確実に残す”が標準です。

三次元測定機による立体形状の正確な測定

デジタルノギス・マイクロメーターによる高精度検査

測定結果の記録管理

トレーサビリティ対応の測定フロー整備済み

つまり――「なんとなくOK」「現場の勘」では通さない。

数値で“証明できる品質”だから、次工程も安心です。

お客様が安心して次の工程に進めるよう

お客様自身が社内や取引先に報告しやすいよう

「これが測定結果です」と自信を持って出せる品質体制

それが、**私たちが品質管理で目指している“信頼のかたち”**です。

まずは、御社の「測りたいポイント」教えてください。

「この寸法だけは絶対に管理したい」

「過去にこの箇所でトラブルがあった」

「公差範囲が厳しいので測定記録が欲しい」

全部、対応できます。

御社の安心が、私たちの最低ラインです。

閉じる

-

ツカダなら

金型はある。けど、それを維持する余裕がない――

取引先のプレス屋さんが廃業、あるいは引退。

金型は自社で保管しているけど……

「金型の状態、実はよく分からない」

「メンテナンスなんて社内でできるはずがない」

「次のプレス屋さんに頼もうとしたら、“金型は支給で。壊れてたら直してね”と言われた…」

そんな理不尽な“丸投げ状態”に、不安を感じていませんか?

当社は、“金型ごと”面倒みます。

金型の受け取りから状態チェック・分解・清掃・再組付けまで社内対応

必要に応じて再設計・改造・部品再製作も即対応

過去の設計データや図面がない場合でも、リバースエンジニアリングで復元可能

「支給されたまま動かない型」も、「壊れてるけど使い続けてた型」も、引き受けます。

「金型の責任は発注者に」なんて時代は、もう終わり。

量産加工だけでなく、金型管理・メンテナンスまで一気通貫できる体制。

それが当社の最大の強みです。

発注者側に負担をかけず、“いつでも使える金型”を維持管理しながら生産を続ける。

その環境、ご用意できます。

型のこと、丸ごと預けてください。

「この型、まだ使えるかな?」

「これ、誰が作ったかも分からないんだけど…」

「サビてて使えるか不明…」

全部、まずは現物を見させてください。

プレス屋でありながら金型を扱えるからこそ、できることがあります。閉じる

-

ツカダなら

今頼んでも、また数年で廃業されたらどうしよう…

これ、実は多くの方が抱えている“言いにくい本音”です。

「次にお願いした会社も、社長が高齢で…ってなったらどうしよう」

「後継者がいるのかも分からない」

「また数年後、廃業の連絡を受けるのはもうこりごりだ…」

製品はまだまだ続く。でも、頼れる相手が“廃業するかもしれない”という不安――

そんな不安定な状況を、私たちは終わらせます。

当社には、「廃業リスクを回避できる体制」があります。

若手~ベテランまでバランスよく構成された17名のプロ集団

技術継承と教育を両立した仕組みづくり

プレス加工と金型製作、両方の技術を社内で保有・維持

つまり、“人・技術・体制”すべてにおいて「続ける力」が備わっています。

「また廃業されたら困る…」そんな声に、私たちは正面から応えます。

長期供給の見通しが立たないことに、もう振り回されたくない

製品は続く。だから、パートナーにも続いてほしい

そのご不安、当社が“最後の引き受け先”になります。

今のうちに、「ずっと任せられる先」を見つけませんか?

未来の供給不安は、今の選択で解消できます。

図面がない、金型が古い、少ロット、何でも構いません。

まずは気軽にご相談ください。閉じる

-

ツカダなら

ただ“代わりを探したい”わけじゃない。

“あの人に任せていた安心感”まで引き継ぎたいんです。

図面がなくても、寸法を感覚で理解してくれていた

材料のクセやプレスの音で、異常にすぐ気づいてくれた

時には相談もせず「いつものように」仕上げてくれていた

そんな職人さんとの長年の関係が、

「廃業」という現実で終わりを迎えようとしている。

でも、だからといって

ゼロから探す・任せる・教えるのは、正直しんどい。

私たちは、“その想いごと”引き継ぎます。

金型があるなら、まず状態を確認し、どうやって使ってきたかを丁寧に読み解きます

製品があるなら、加工時のクセや注意点をヒアリングしながら再現します

「この製品には、こういう気配りをしていた」…そんなこだわりまで尊重します

私たちがやるのは、ただの“受注”ではありません。

**「信頼されてきた仕事の引き継ぎ」**です。

昔からの流れを、そのまま自然に繋げたい方へ。

担当者が変わっても、やり方は変えたくない

品質も、納期感も、付き合い方も変わってほしくない

できれば、今まで通りのように続けたい

そんな方こそ、私たちがピッタリの引き継ぎ先です。

「引き継ぎ」という気持ちでご相談ください。

廃業してしまうプレス屋さんと、私たちを一度引き合わせてください。

引き継げるものはすべて、引き継ぎます。

“大切にしてきた関係”を、次へつなぐお手伝い。

それが、私たちにできることです。閉じる

-

ツカダなら

半年に1回…いや、2年に1回かも…

そんな仕事、断られそうで不安なんです。

製品の発注頻度がまちまちで、毎月は頼めない

ロットも少なく、リピートの時期も読めない

大手のプレス屋さんに頼んだら、「そんな案件、管理できません」と言われそう…

不定期・低頻度の仕事を“歓迎されない”空気、感じたことはありませんか?

当社は、そんな“バラバラな案件”こそ大歓迎です。

年1回、年2回、不定期OK!

小ロット・変則ロット、全部対応可!

過去の金型・加工履歴・設定条件をしっかり残すから、次の依頼時もスムーズ!

「たまにしか来ない仕事」こそ、ちゃんと覚えて待ってます。

なぜできるのか?

品番・仕様・履歴はすべてデータで管理

セット時の注意点やクセも**“記録化”してストック**

加工担当が変わっても再現できる体制を整備

つまり、**“一度頼んだら、次が何年後でも安心”**な仕組みがあります。

「こんなペースでも頼めるの?」と感じたら、それがご相談のタイミングです。

発注タイミングが流動的

次のロットがいつになるか不明

ロットが来た時に**“すぐ動ける体制”を用意しておきたい**

全部、当社の得意分野です。

「頻度が低いから断られる」なんてこと、絶対にありません。閉じる

-

ツカダなら

「うちは自動車業界じゃないし…」

「こんな製品、ちょっと変わってるし…」

「こんな加工、他で断られたし…」

そんな理由で、プレス屋さんを探すことにハードルを感じていませんか?

でも、私たちはむしろ、そういう“ちょっとマニアックな仕事”が得意です。

今までも、そしてこれからも。

私たちは、世界中のあらゆる業界とつながっていきます。

実際、当社にはこれまで…

一般にはあまり知られていない素材

特殊用途で流通量が少ない製品

業界特有のこだわりが強い部品

といった、“ひとクセある仕事”のご依頼が数多く寄せられてきました。

それらに真摯に向き合い、ひとつずつ丁寧に形にしてきた実績があります。

そして今――

私たちはその経験を活かし、まだ見ぬあらゆる業界の製品づくりにも挑戦していきたいと考えています。

「変わってるからこそ、相談しづらい」――そんな仕事、まず私たちに話してください。

・用途が特殊

・説明が難しい

・どのカテゴリにも当てはまらない

そんな案件こそ、大歓迎です。

“変わった製品”ではなく、“面白い仕事”。

私たちはそう考えています。

世界中の、あらゆる業界とつながりたい。

その入り口が、あなたの一通のご相談かもしれません。閉じる

-

鉄・ステンレスだけじゃない。

どんな素材の打ち抜きにもチャレンジします。

御社の素材、まずはご相談ください。鉄・ステンレスだけじゃない。どんな素材の打ち抜きにもチャレンジします。御社の素材、まずはご相談ください。

ツカダなら

「えっ、この素材でもできるの?」そのご相談、大歓迎です。

金属といえば鉄やステンレス…

でも、私たちはそこで止まりません。

一般的なプレス加工といえば、鉄・ステンレス・真鍮などの金属が中心。

しかし当社では、そうした**“定番素材”に限らず、さまざまな材料への打ち抜き加工にチャレンジ**しています。

「この素材でもできる?」

「他で断られたんだけど…」

そんなお声こそ、私たちが本領を発揮できるタイミングです。

まずは素材名だけでも、お聞かせください。 -

CFRPやGFRP

繊維複合材の打ち抜き加工にも

挑んでいます。CFRPやGFRP、繊維複合材の打ち抜き加工にも挑んでいます。

ツカダなら

CFRP、GFRPなど、繊維複合材も打ち抜き対象です。

割れる、バリが出る、粉が飛ぶ――

それでも私たちは、あえて挑みます。

CFRP(炭素繊維強化プラスチック)やGFRP(ガラス繊維強化プラスチック)は、

その構造特性から**「プレスには向かない」「切断が難しい」とされがちな素材です。

それでも当社では、

刃物の設計を工夫し

加工条件を緻密に調整し

繊維構造へのダメージを最小限に抑える

などのアプローチで、繊維複合材の打ち抜き加工に取り組んでいます。

難しいからこそ、燃える――それが私たちのスタンスです。 -

塩ビ、POM材、フェライト…

「その素材、難しいよね」からが本番です。塩ビ、POM材、フェライト…“その素材、難しいよね”からが本番です。

ツカダなら

柔らかい、バリが出る、割れやすい――それでも、やります。

塩ビ・POM・フェライト――

“クセが強い素材”への挑戦も、喜んで。

柔らかくて変形しやすい「塩ビ」

バリや寸法安定性が求められる「POM(ポリアセタール)」

加工中に割れやすく、粉が出やすい「フェライト」

これらは、一般的な金属プレス加工とはまったく異なる難しさを持つ素材です。

当社では、素材ごとに抜き勘・金型設計・後処理方法までトータルに最適化。

「クセのある素材こそ、加工屋の腕が問われる」と考え、実績を積み重ねています。 -

“これ、いけますか?”

というご相談、大歓迎です。“これ、いけますか?”というご相談、大歓迎です。

ツカダなら

「この素材、できたら嬉しいんだけど…」その一言、お待ちしています。

やったことがない? 大歓迎。

加工方法がまだない? むしろ、それが面白い。

私たちは、過去にない素材や形状にこそ、“技術屋としてのやりがい”を感じます。

「これっていけますか?」という“宿題”をいただくことが、何より嬉しい。

社内に答えがなくても、加工条件や試作方法を検討し、

実現可能な道を探し、トライし続けることが当社の文化です。

素材名、形状、数量、何も揃っていなくても構いません。

「チャレンジを頼める会社」として、まずは私たちに声をかけてください。

-

ツカダなら

「えっ、この素材でもできるの?」そのご相談、大歓迎です。

金属といえば鉄やステンレス…

でも、私たちはそこで止まりません。

一般的なプレス加工といえば、鉄・ステンレス・真鍮などの金属が中心。

しかし当社では、そうした**“定番素材”に限らず、さまざまな材料への打ち抜き加工にチャレンジ**しています。

「この素材でもできる?」

「他で断られたんだけど…」

そんなお声こそ、私たちが本領を発揮できるタイミングです。

まずは素材名だけでも、お聞かせください。閉じる

-

ツカダなら

CFRP、GFRPなど、繊維複合材も打ち抜き対象です。

割れる、バリが出る、粉が飛ぶ――

それでも私たちは、あえて挑みます。

CFRP(炭素繊維強化プラスチック)やGFRP(ガラス繊維強化プラスチック)は、

その構造特性から**「プレスには向かない」「切断が難しい」とされがちな素材です。

それでも当社では、

刃物の設計を工夫し

加工条件を緻密に調整し

繊維構造へのダメージを最小限に抑える

などのアプローチで、繊維複合材の打ち抜き加工に取り組んでいます。

難しいからこそ、燃える――それが私たちのスタンスです。閉じる

-

ツカダなら

柔らかい、バリが出る、割れやすい――それでも、やります。

塩ビ・POM・フェライト――

“クセが強い素材”への挑戦も、喜んで。

柔らかくて変形しやすい「塩ビ」

バリや寸法安定性が求められる「POM(ポリアセタール)」

加工中に割れやすく、粉が出やすい「フェライト」

これらは、一般的な金属プレス加工とはまったく異なる難しさを持つ素材です。

当社では、素材ごとに抜き勘・金型設計・後処理方法までトータルに最適化。

「クセのある素材こそ、加工屋の腕が問われる」と考え、実績を積み重ねています。閉じる

-

ツカダなら

「この素材、できたら嬉しいんだけど…」その一言、お待ちしています。

やったことがない? 大歓迎。

加工方法がまだない? むしろ、それが面白い。

私たちは、過去にない素材や形状にこそ、“技術屋としてのやりがい”を感じます。

「これっていけますか?」という“宿題”をいただくことが、何より嬉しい。

社内に答えがなくても、加工条件や試作方法を検討し、

実現可能な道を探し、トライし続けることが当社の文化です。

素材名、形状、数量、何も揃っていなくても構いません。

「チャレンジを頼める会社」として、まずは私たちに声をかけてください。閉じる

私たちツカダに

お任せください

-

この先30年、40年も活躍

20代の若手から60代以上のベテラン社員まで幅広い年代の社員が働いており、プレス加工業界でも比較的若手の社員が集まって活気のある会社です。社長もまだ40代、この先何十年も活躍予定です!

MORE

-

金型設計図がなくてもOK

金型の設計図がなくても、正確な3D計測で復元が可能です。自社で複雑なプレス金型の設計から製作まで一貫対応し、金型移管にも対応。高精度な技術で、お客様のニーズに柔軟に応えます。

MORE

-

小ロットから大歓迎

試作や少量生産にも柔軟に対応し、お客様のニーズに応じた最適な製造を実現します。小ロットのご注文も大歓迎。高度な加工技術で、開発の初期工程からモノづくりを支援します。

MORE

-

お困りごとに柔軟にご対応

プレス金型は社内で製作しているため、無駄を省いた機能重視の金型を低価格、短納期で柔軟に対応いたします。金型の設計変更・修理等にも迅速に対応することができます。

MORE

-

どんな素材でも挑戦

被加工材はSUS304、真鍮、鉄、樹脂、GFRP、CFRPとどんなものでも打ち抜きます。

MORE

-

常におもしろい改善に

取り組むクリーンな工場「行ってみたくなる工場」を目指し、工場全体の美化に取り組んでいます。お客様に訪れたいと思っていただける環境づくりを推進し、自動お掃除ロボットや通路の絨毯マット導入など、日々改善を重ねています。

MORE

ツカダは

さまざまな加工に

挑戦しています

SERVICES

SERVICES

PROCESSING

-

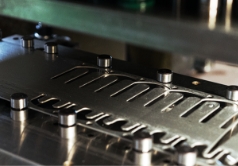

順送プレス加工

-

使用設備

150ton順送プレス 110ton順送プレス 200ton順送サーボプレス 45ton順送プレス

-

対象素材

鉄(SPCC/SPHC) SUS304 SUS430 真鍮 アルミ SUS420J2

200tonサーボ・150ton~45ton順送プレス加工ラインを保有しています。

アンコイラ・レベラの対応板厚は0.1mm~4.0mm、コイル幅は400mmまで対応可能です。

順送金型は社内で設計・製作しているため、急なトラブル・メンテナンスなども迅速に対応可能です。

-

-

単発プレス加工

-

使用設備

35tonプレス 45tonプレス 60tonプレス 80tonプレス 110tonプレス 150tonプレス 200tonサーボプレス

-

対象素材

SUS304 SUS430 SUS420J2 SPCC SPHC SGCC 純チタン チタン合金 真鍮 銅 CFRP GFRP POM 塩ビ

35ton~200tonまでの単発プレス機を保有しておりますので、どのようなサイズのプレス品にも対応可能です。油圧クランプなどは導入しておりませんので、持ち込みの金型も自由度高く対応可能です。金型部門がありますので、金型のメンテナンス・改造も一貫して対応可能です。

-

-

トランスファープレス加工

-

使用設備

150tonトランスファープレス 150tonトランスファーリンクプレス

-

対象素材

SUS304 BA SUS304 2B SUS420J2

トランスファーロボット付きのプレス機です。

最大7工程の単発プレス金型をベースプレートにセットすることで、1パンチで7工程の作業を同時に行うことが可能です。

水栓金物・爪切りの生産で大活躍しています。

生産ロットの目安は1万個/月以上となります。

-

-

CFRP/GFRP打ち抜き加工

-

使用設備

45tonプレス 200tonサーボプレス

-

対象素材

CFRP CFRTP GFRP 塩ビ POM

精密金属プレス加工の技術を応用し、CFRP/GFRPの打ち抜き加工に挑戦しています。様々なお客様からこのCFRPは打ち抜くことはできるか?とお題をいただき、経験を積んで参りました。厚みが2mm以上になりますと層間剥離が目立つようになってきますが、2mm未満であれば「ドリルで穴あけ加工した切断面と遜色はない」というお言葉をいただいております。

-

-

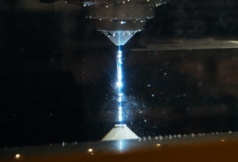

ワイヤーカット放電加工

-

使用設備

ワイヤーカット ROBOCUT α-1iA ワイヤーカット ROBOCUT α-1A ワイヤーカット ROBOCUT α-C600iA

-

対象素材

SKD11 超硬 SKH51 SPCC S55C SK5

金型を作るための設備です。

金型部品を切り出す以外にも、単品賃加工で「キー溝を切って欲しい」「部品を切り出して欲しい」というご要望にもフレキシブルにお応えします。

どんなお仕事でもご相談ください!!

電気が通る素材であれば何でも精密に加工することが可能です。

-

-

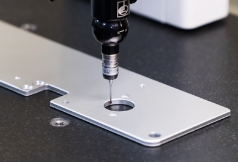

細穴放電加工

-

使用設備

細穴放電加工機 アステック CDH-2A

-

対象素材

SKD11 SPCC S50C SK5 超硬

放電という作用を使った穴をあける機械です。

基本的にはプレス金型を製作するときのワイヤーカットのスタート穴用に使っていますが、他にも様々な使用用途があります。

たとえば焼きの入ったSKD11(HRC60程度)のブロックに直径1mmで深さ150mmの貫通穴をあけることが可能です。

こちらも賃加工依頼を受け付けておりますので、硬い素材に小さい穴をあけたいときにはご相談ください。

また、この機械を使って、折れてしまったタップやドリルの除去が可能です。

「ぎゃー!タップが折れちゃった!!!」という時にはぜひ駆け込んでください。

緊急度によってはその日の内にタップを除去してお返しいたします。

-

-

三次元測定・画像寸法測定

-

使用設備

三次元測定器 ミツトヨ Crysta M574 画像寸法測定器 キーエンス IM-6120

三次元測定機と画像寸法測定機です。

三次元測定機は手動タイプですが自由度高く測定することが可能です。

他社で使っておられた古い金型を持ち込んでいただいた場合は、この三次元測定機でパンチのピッチ間距離や異形状部品を測定しCAD化、ワイヤーカット加工機で切り出して低コストでの金型修復を行っています。

画像寸法測定機はボタンひとつで100個までの寸法を一瞬で測定することが可能です。お客様の業界によっては「n33」の測定結果の提出を求められることがありますが、当機を使うことで迅速に品質測定することができています。

-

-

ヘラ絞り

-

使用設備

汎用ヘラ絞り機(ろくろ) NC油圧スピニングマシン

-

対象素材

SPCC SUS304 アルミ

2023年9月から始めた新事業です。

とあるヘラ絞り職人さんが会社を閉じることになったため、ご使用されていたヘラ絞り機械、道具一式を借り受け、ご指導を賜りながら修行中です。

-

他の加工を見る

-

01

順送プレス加工

-

02

単発プレス加工

-

03

トランスファープレス加工

-

04

CFRP/GFRP打ち抜き加工

-

05

ワイヤーカット放電加工

-

06

細穴放電加工

-

07

三次元測定・画像寸法測定

-

08

鍛造

-

09

ヘラ絞り

お知らせ

-

2025.11.15

営業活動報告

新サービス:円形加工が激変 ~ サークルシャーで金型代不要、数秒で完了

-

2025.11.15

営業活動報告

新サービス:絞り加工後の『フチ切り』が激安治具で実現 ~ 数万円~数十万円で、専用金型不要のコスト革命

-

2025.10.16

営業活動報告

関市近隣の真空成形メーカー様よりポリカーボネート加工のご相談 ~ 半導体向け資材で培った「油NG・ヒゲバリNG」の技術

-

2025.10.10

営業活動報告

何十年越しの新しいご縁 ~ ワイヤーカット放電加工のお客様からプレス案件のご依頼

-

2025.10.09

営業活動報告

三重県の住宅設備ユニットメーカー様がご来社 ~ 現場改善の取り組みが新たな信頼につながる

-

2025.10.07

営業活動報告

東京の大手化学メーカー様がご来社 ~ 3年越しのCFRP加工案件、再見積もりのご依頼をいただきました